Connaissance de la fabrication d'échantillons de traction à partir de tôles

Essai de traction ISO6892 ASTM JIS GOST et autres

Pourquoi faut-il accorder une attention particulière à la fabrication des éprouvettes de traction ?

Les résultats des essais de traction ne sont fiables que dans la mesure où la qualité de l'échantillon de traction le permet !

Il ne s'agit pas de percer un trou dans une tôle ! Une fabrication incorrecte d'échantillons conduit à des résultats erronés qui passent généralement inaperçus jusqu'à ce que le client fasse une réclamation. Si les véritables propriétés du matériau ne se révèlent que lors du traitement ultérieur ou chez le client, le préjudice peut être considérable et entraîner une perte d'image durable. La fiabilité des résultats d'essai dépend en premier lieu de la qualité de l'échantillon de traction. Même la meilleure machine d'essai de traction "plaquée or" ne peut pas compenser les erreurs de résultats dues à l'échantillon.

La plupart des procédés ne sont pas adaptés à une fabrication conforme aux normes. Les différents procédés sont présentés ci-après, avec leurs avantages et leurs inconvénients. Il faut le dire d'emblée : En fait, seuls 2 ou 3 procédés sont adaptés à la fabrication d'éprouvettes de traction à plat à partir de tôles, de manière qualitative, conforme aux normes et rationnelle :

- poinçonnage + meulage notre savoir-faire depuis 1970 brevet 2023 : Entièrement automatique PSM2000-A

- Fraisage, en paquet ébauche + finition (les tôles trempées ne peuvent pas être fraisées ! - La fraise se casse lors de la première opération de fraisage)

- Découpe au laser, mais les arêtes de fusion doivent être éliminées par meulage / fraisage

Savoir-faire pour les essais de traction poinçonnage + rectification

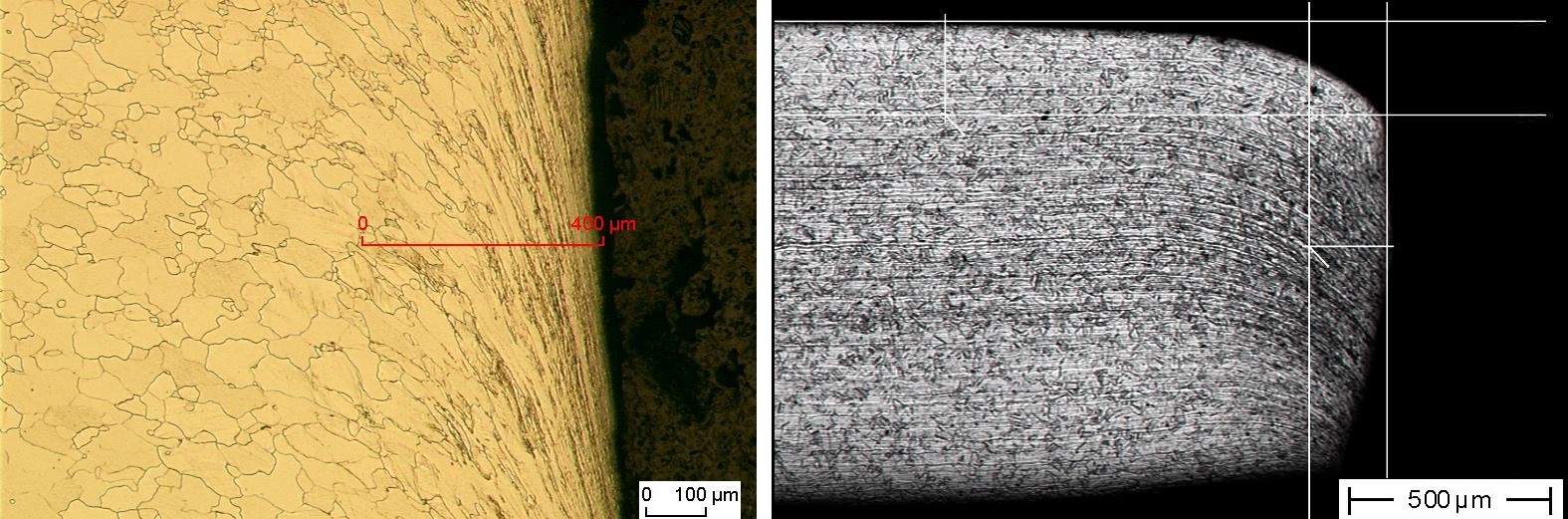

... À quoi sert un sous-traitant qui ne connaît rien aux essais de matériaux ? Nombreux sont ceux qui peuvent fabriquer des outils de poinçonnage. Mais qui peut garantir que les outils de poinçonnage ont une fente de coupe optimisée pour les essais de matériaux, afin que les caractéristiques des matériaux ne soient pas faussées par la fabrication des échantillons ? Les fabricants d'outils de poinçonnage les optimisent pour obtenir de faibles bavures de poinçonnage (poinçonnage fin). Mais ce n'est PAS la caractéristique de qualité essentielle : l'endommagement/la déformation de l'arête de poinçonnage entraîne une densification/un écrouissage du matériau par déformation à froid, appelé "écrouissage". Celui-ci augmente le résultat pour Rp0,2 et réduit extrêmement l'allongement !

Conseils équitables depuis 1970 : Préparation rationnelle des échantillons

Ce qu'il faut savoir sur

- Dimensions d'échantillons conformes aux normes avec une surépaisseur de poinçonnage optimisée pour la finition.

(Exemple négatif : un fabricant d'outils a livré les outils de découpage pour une largeur d'échantillon nominale de b20 mm avec une surépaisseur de seulement 0,15 mm. En conséquence, l'utilisateur effectue un contrôle non conforme à la norme, car les éprouvettes seraient b<19 mm après suppression de l'écrouissage) - de la longueur minimale pour les dispositifs de serrage hydrauliques

- Optimisation de la fente de coupe pour l'acier, les métaux non ferreux, les aciers VA + les tôles embouties

- Prélèvement d'éprouvettes dans le sens longitudinal, transversal, diagonal par rapport au sens de laminage

- Prélèvement >100 mm par rapport au bord du cylindre

- Finition : seule rectifieuse d'éprouvettes au monde pour les éprouvettes de traction de tôles

a.) PSM2000-15, à partir de 2023, refroidissement des échantillons en option

b.) PSM2000-A entièrement automatique Demande de brevet 2023

Extrait ISO 6892-1 B.4 Préparation des échantillons

"Les échantillons doivent être fabriqués de manière à ce que les propriétés du matériau ne soient pas influencées. Toutes les zones qui sont écrouies par découpage ou poinçonnage lors de la fabrication des échantillons - si elles influencent les propriétés - doivent être traitées. Ces échantillons sont principalement fabriqués à partir de tôles et de bandes. Dans la mesure du possible, les surfaces laminées ne doivent pas être usinées.

La fabrication de ces éprouvettes par poinçonnage peut entraîner des modifications significatives des propriétés du matériau, en particulier des limites d'élasticité/d'allongement (dues à l'écrouissage). Les matériaux qui se solidifient fortement doivent toujours être finis par fraisage, meulage, etc.

Remarque : l'écrouissage/la déformation des bords est encore plus prononcé(e) pour les matériaux dont les bords sont fortement comprimés par cisaillement (aciers doux) et pour les matériaux tenaces (aciers inoxydables) qui présentent une grande ténacité/allongement/aptitude à l'emboutissage profond. En outre, des microfissures se forment lors de la compression et amorcent une rupture prématurée, ce qui entraîne un allongement nettement plus faible.